2024 © RS Team S.C. Wszelkie prawa zastrzeżone.

hyperDENT to ekosystem CAM stworzony przez firmę FOLLOW-ME!, wiodącego twórcę oprogramowania, dla rynku stomatologicznego. Oprogramowanie cenione jest przez ekspertów za swoją modułową strukturę, dzięki któremu użytkownicy otrzymują rozwiązanie dopasowane do ich konkretnych potrzeb, niezależnie od wielkości firmy. Systemy FOLLOW-ME! Perfekcyjnie wpasowują się w oczekiwania laboratoriów protetycznych, jak i klinik stomatologicznych, tworząc perfekcyjną ścieżkę interakcji pomiędzy programem CAM a maszynami.

Dowiedz się więcej

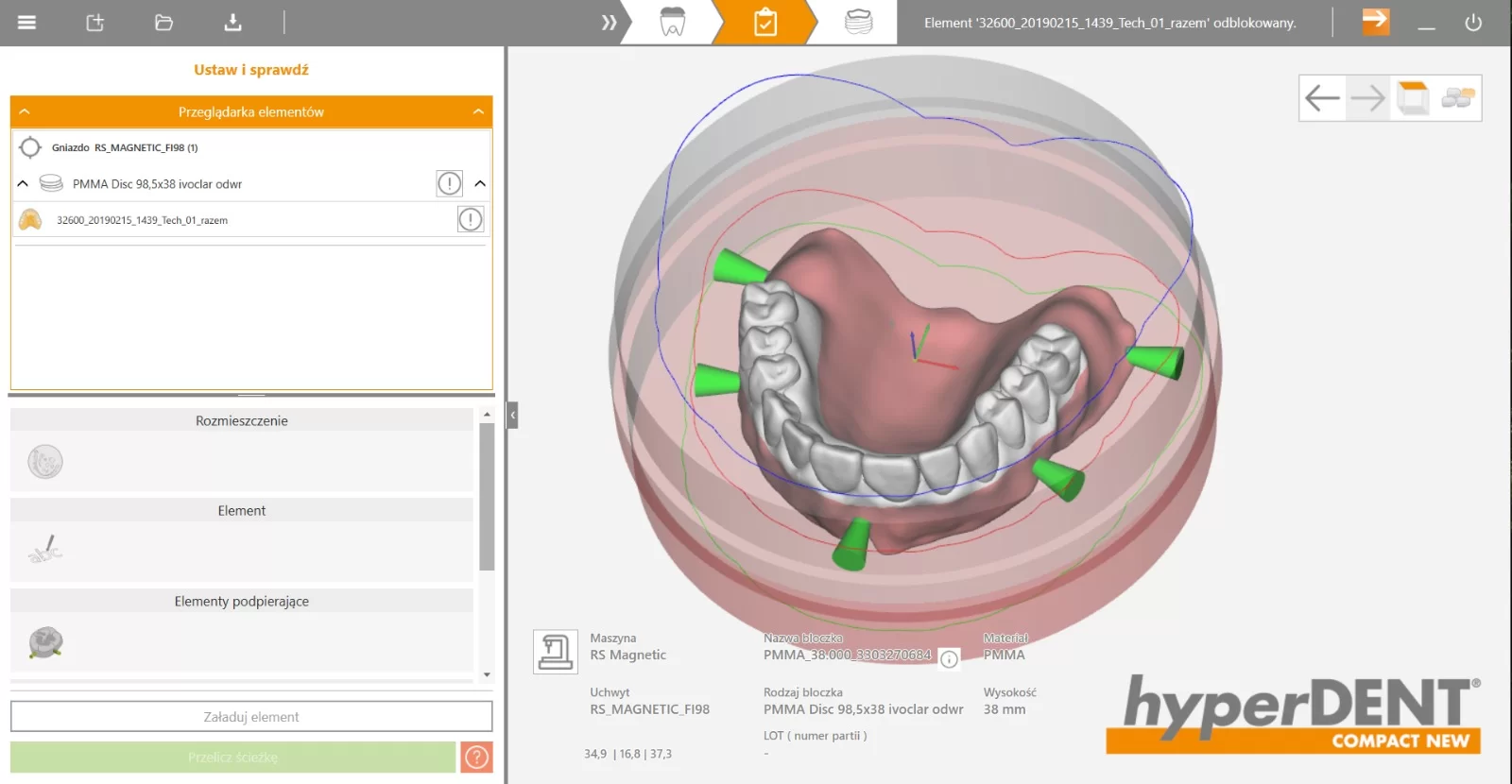

hyperDent Practicelab to program dostosowany do potrzeb laboratoriów protetycznych i został zoptymalizowany pod kątem oczekiwań początkujących użytkowników CAM.

Obsługa systemu jest wysoce zautomatyzowana, aby maksymalnie ułatwić jego użytkowanie. Dzięki inteligentnej organizacji pracy i zminimalizowanemu zakresowi funkcji użytkownik może w kilku krokach obliczyć ścieżki ruchu narzędzia dla poszczególnych półfabrykatów, takich jak bloczki szklano-ceramiczne i łączniki preform, oraz wysłać je do maszyny w celu frezowania.

Najlepszy materiał jest dobierany bezpośrednio przez program, który sugeruje jego wybór użytkownikowi w trakcie procesu ładowania. Pozycjonowanie półfabrykatu i ustawianie łącznika również zostało w pełni zautomatyzowane. Wbudowane strategie frezowania zapewniają wysoką stabilność i wydajność procesu.

Program hyperDent Compact został zaprojektowany do użytku w laboratoriach i może być używany w połączeniu ze wszystkimi frezarkami o architekturze otwartej. Uproszczony interfejs z kontrolowanym przepływem pracy stanowi wsparcie dla początkujących użytkowników CAM, ale jego rozwiązania docenią również zaawansowani specjaliści. Wbudowane bazy danych zapewniają szybkie, bezpieczne, wydajne i precyzyjne frezowanie.

Zastosowanie hyperDent Compact umożliwia wykonanie wszelkiego rodzaju prac z wyjątkiem jednoczęściowych łączników i konstrukcji mostów,

Uwaga: Nie wszystkie moduły i funkcje hyperDent Classic mogą być dostępne w hyperDENT® Compact. Użytkownik może zaktualizować swoje oprogramowanie do hyperDent Classic jest możliwa w każdej chwili.

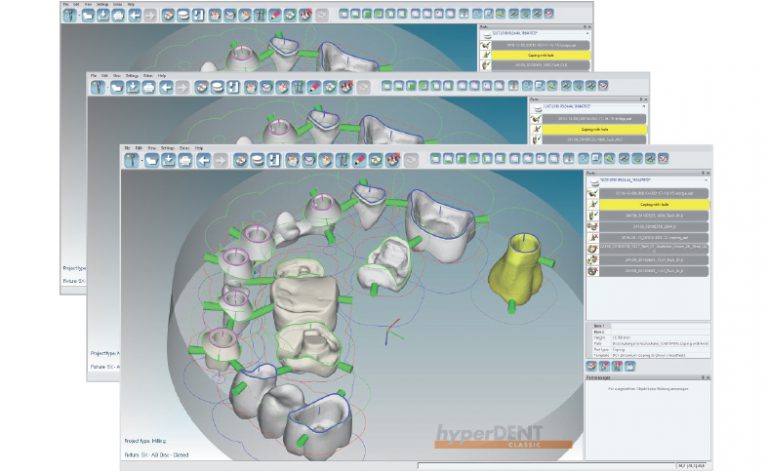

hyperDent Classic to najpopularniejsze wśród centrów frezowania rozwiązanie CAM, wyróżniające się otwartą architekturą, którą doceniają zaawansowani użytkownicy. Program kierowany jest przede wszystkim do dużych centrów produkcyjnych, w których kluczowe są elastyczność działania i optymalizacja procesów – jednak również mniejsze laboratoria mogą zwiększyć z jego pomocą swoją efektywność.

Program umożliwia jednoczesne przetwarzanie i obliczanie wielu projektów dzięki funkcji Multiple Start. Z kolei dzięki generatorom szablonów użytkownik może opracowywać indywidualne strategie frezowania. Te wszystkie rozwiązania pozwalają na szybką i intuicyjną prace, a także na szeroką automatyzację prac maszyn.

Szeroki zakres funkcjonalność hyperDent Classic i różnorodność opcji rozszerzania ich dzięki modułom zapewnia wysoką wydajność dla najbardziej wymagających użytkowników.

Moduł umożliwia cyfrowe wytwarzanie pełnych protez znacznie szybciej niż w przypadku obróbki ręcznej. hyperDent jest jednym z pierwszych systemów oprogramowania CAM, który zapewnia dedykowane i zautomatyzowane ścieżki narzędziowe dla tego typu pracach. Poprzez moduł protetyczny możliwe jest tworzenie różnych wariantów prac, jak np. w pełni ukończonych rzędów zębów czy wstępnie wyfrezowanych kieszonek zębowych. W ramach programu dostępne są interfejsy kompatybilne z różnymi systemami CAD, co gwarantuje łatwą obsługę.

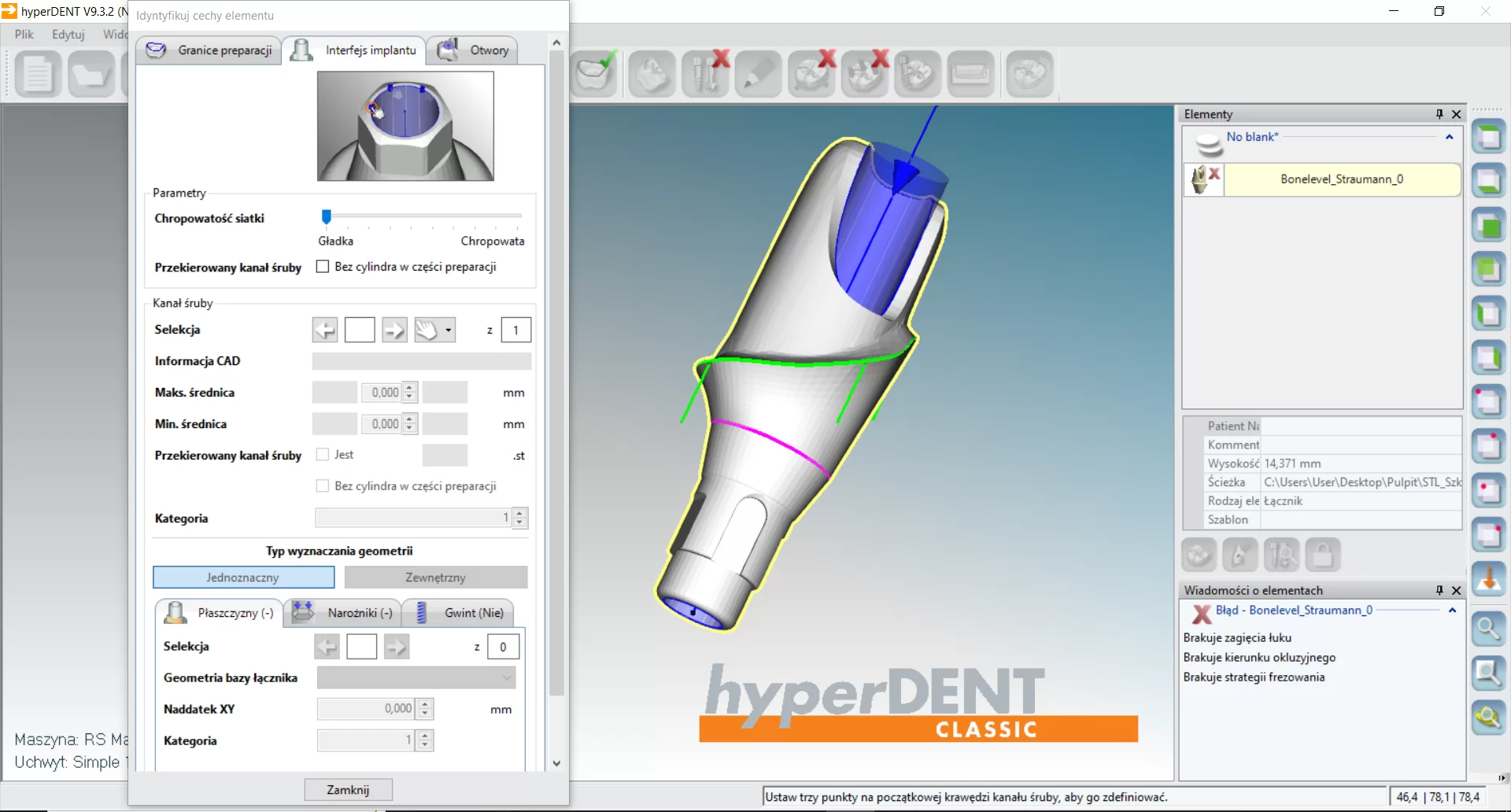

Dzięki modułowi możliwe jest wytwarzanie zindywidualizowanych łączników, mostów implantologicznych i prętów z okrągłych półfabrykatów.

Poprzez inteligentną kategoryzację, dla wszystkich systemów wymagany jest tylko jeden szablon wzorcowy. Moduł ten można połączyć z biblioteką geometrii interfejsu frezowania dla najczęściej używanych systemów implantów. Bibliotekę tę można dodatkowo połączyć z odpowiednią biblioteką geometrii CAD typu dummy.

Użytkownik może także bez trudu wprowadzić do systemu własne geometrie. Mimo możliwych niedokładności w systemach wyjściowych, zautomatyzowany mechanizm wymiany geometrii zapewnia produkcję części o wysokiej precyzji.

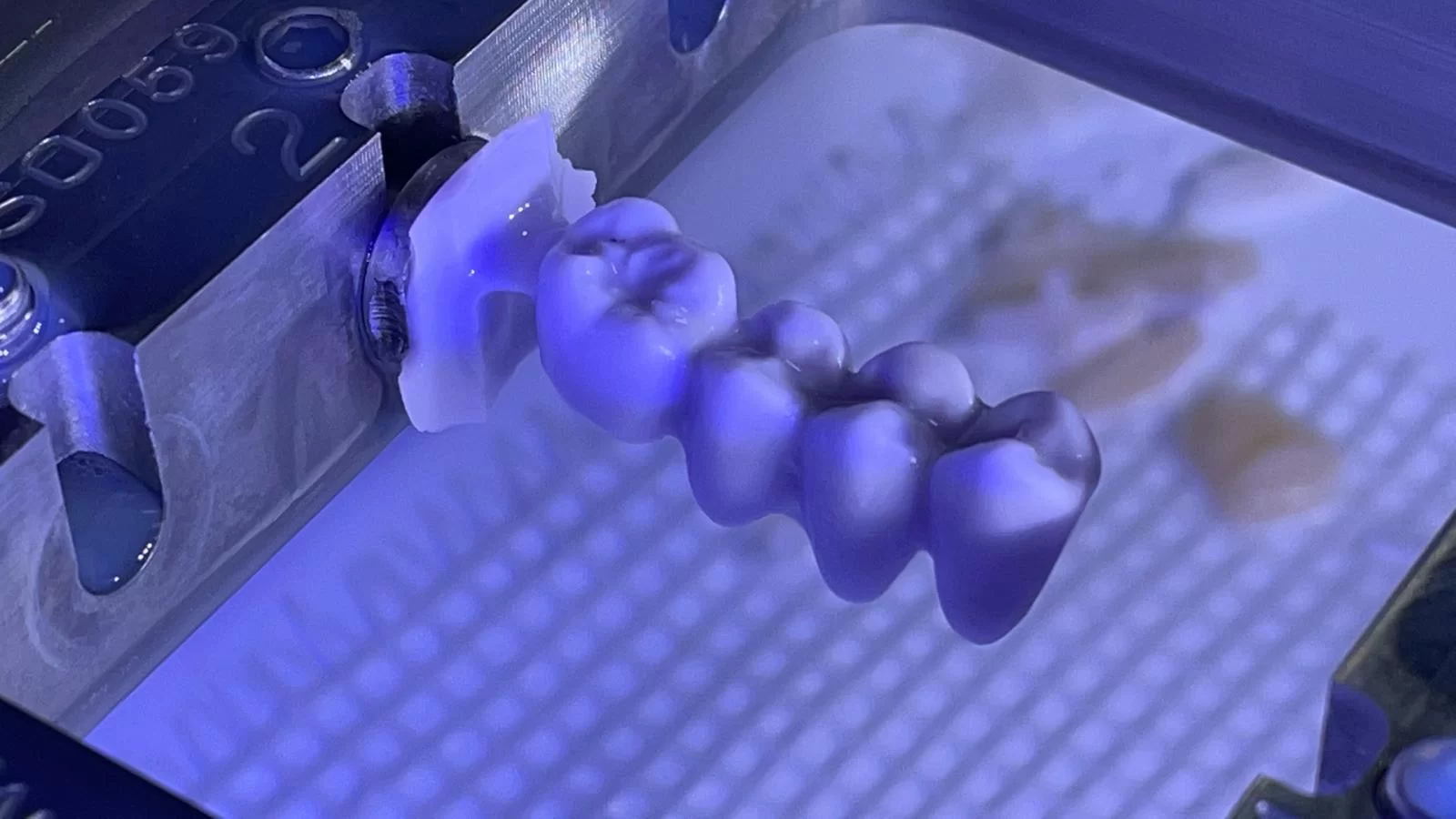

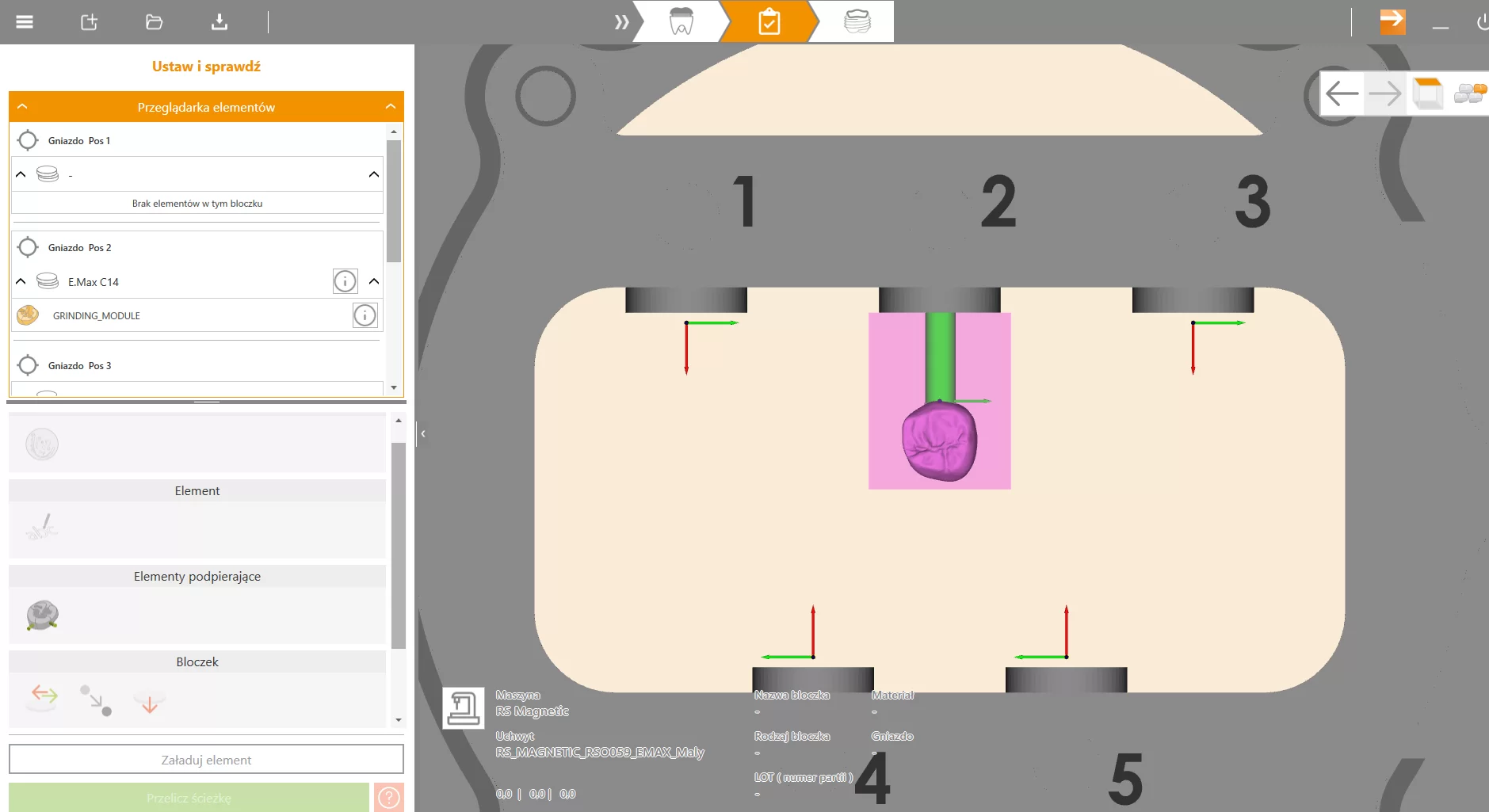

hyperDent umożliwia proste szlifowanie ceramiki szklanej oraz przy użyciu specjalnych algorytmów do generowania optymalnych ścieżek pracy narzędzia. Tam, gdzie to możliwe, wykorzystuje się cały obwód i długość narzędzia, celem wydłużenia jego żywotność i zagwarantowania wysokiej stabilność procesu. Zapewnia możliwość pracy z ceramiką szklaną/dwukrzemianem litu etc. dzięki specjalnym cyklom zoptymalizowanym pod kątem szlifowania i ochrony żywotności narzędzia.

Poza oprogramowaniem, w ofercie znajdują się również narzędzia dopasowane do pracy z oprogramowaniem hyperDent Implant Module. Nakładki dla skanerów są łatwe w obsłudze i kompatybilne ze wszystkimi powszechnie stosowanymi skanerami laboratoryjnymi. Umożliwiają one wysoce precyzyjną, przemysłową produkcję (frezowanie i produkcja hybrydowa) przy bardzo niskim marginesie błędu. Wynika to z konstrukcji elementów, która gwarantuje łatwe rozpoznanie położenia i dokładne wyrównanie implantu. Ta wysoka precyzja sprawia, że nakładki dla skanerów od hyperDent doskonale nadają się do skanowania mostów implantologicznych. Szeroki wybór bibliotek implantów oraz uniwersalny śrubokręt uzupełniają profesjonalną ofertę w zakresie implantologii.

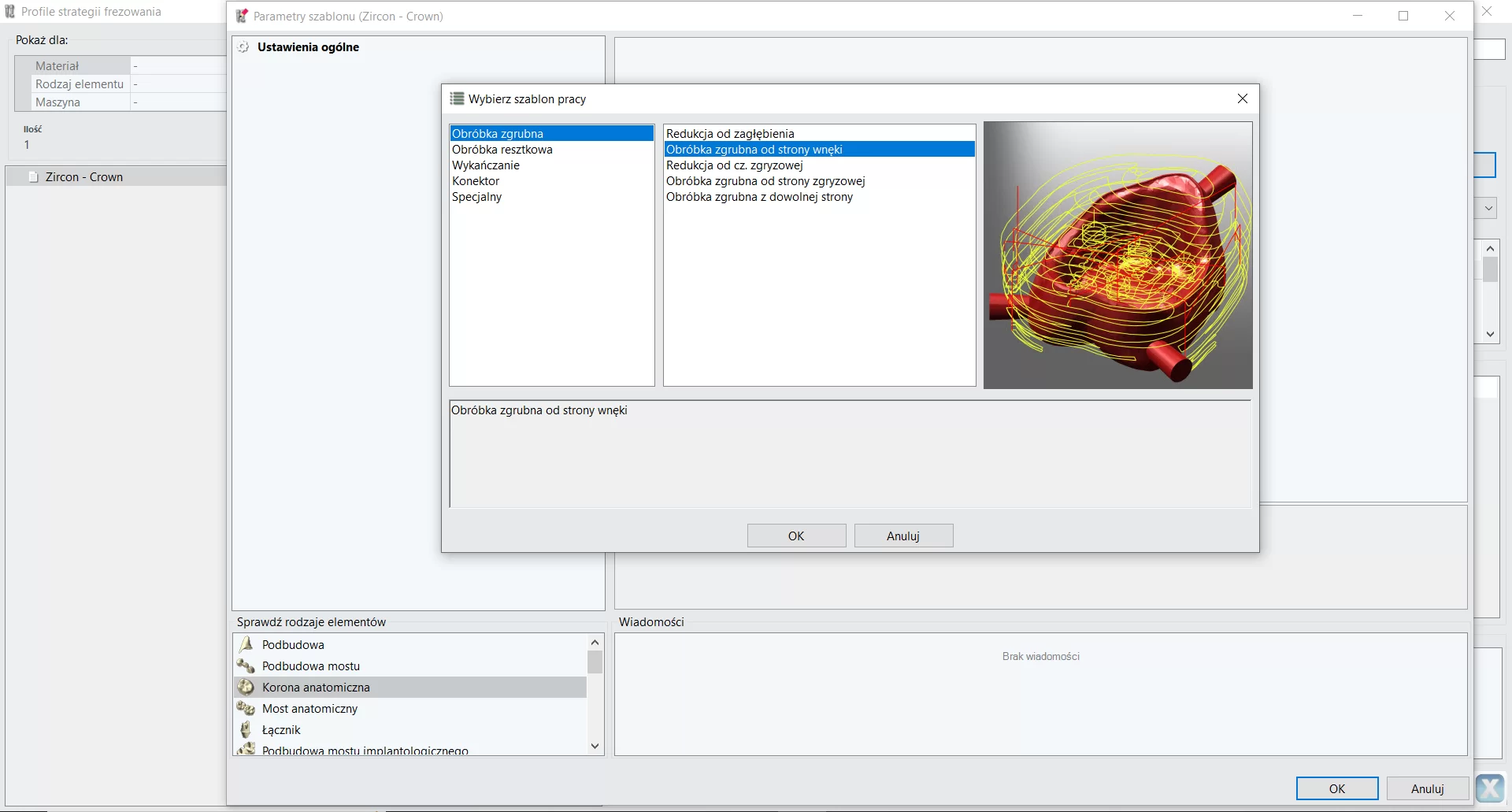

Moduł umożliwia tworzenie zindywidualizowanych szablonów obróbki dla wszystkich rodzajów części prac, które następnie mogą być testowane w ramach symulacji usuwania materiału. Dzięki prostemu i intuicyjnemu interfejsowi, doświadczony użytkownik oprogramowania CAM może natychmiast tworzyć i modyfikować szablony obróbki tj. dane skrawania, narzędzia i strategie frezowania.

hyperDent umożliwia równoczesną pracę nad wieloma projektami równocześnie.

Obsługa dowolnej liczby maszyn i/lub typów maszyn dzięki jednolitej licencji hyperDent

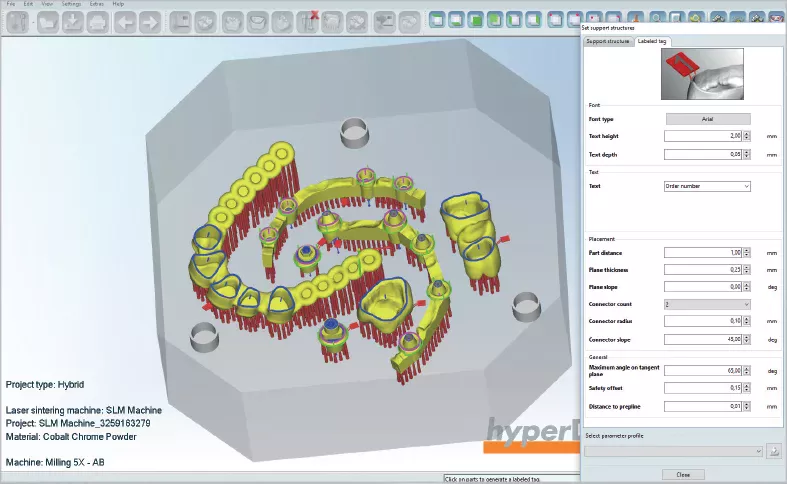

Moduł umożliwia łączenie technologii addytywnych i subtraktywnych w jednym cyklu roboczym. Złożone geometrie, wewnętrzne ubytki i wcześniej niefrezowalne elementy stomatologiczne mogą być wytwarzane w dużych ilościach z bardzo wysoką jakością i dokładnością frezowanej powierzchni przy minimalnym zużyciu materiału. Zautomatyzowane procesy robocze, takie jak optymalne zagnieżdżanie części na platformie, tworzenie struktur podporowych lub generowanie zestawów części w obszarach, które mają być frezowane wtórnie, stanowią dopełnienie tego kompleksowego rozwiązania.